- 欧洲

- 美洲

- 亚洲和中东

- 非洲和大洋洲

史陶比尔机器人工具快换装置迎接沃尔沃卡车可靠性挑战

挑战

提供机器人工具更换系统,满足沃尔沃对可靠性的苛刻要求

卡车驾驶室的生产与汽车生产有很大不同,因此面临着许多独特的生产挑战。由于生产周期远远长于汽车生产线上的生产周期,要想达到最高的效率水平,必须由同一台机器人完成多项不同的任务和工序。这就意味着机器人必须能够使用自动工具更换器,以省时省力的方式可靠地更换不同的工具和工序。虽然沃尔沃卡车公司的这家工厂长期以来一直使用机器人工具更换器,但这些系统一直存在可靠性问题,需要维护部门投入大量资源。因此,沃尔沃卡车公司开始寻求一种更强大、更可靠的解决方案。

解决方案

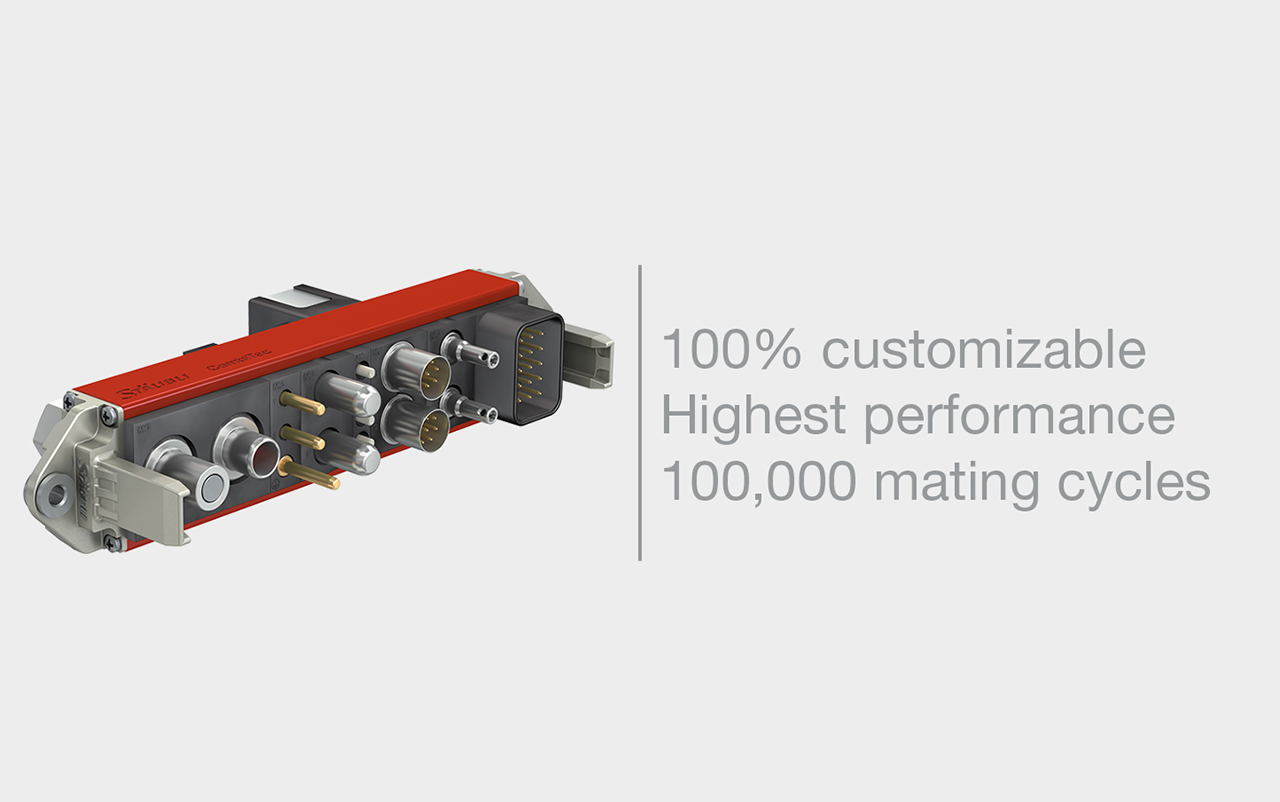

史陶比尔的MPS系统在经过一系列综合测试后表现出色,这些测试评估了系统的性能,并对其可靠性进行了长期衡量。

工厂内约 60% 的机器人都配有自动工具更换器,因此生产率与这些关键设备的可靠性密切相关。改善与敏感信号相关的电气连接和可靠性是一个关键目标。沃尔沃同意对史陶比尔的MPS系统进行一系列综合测试,以评估其性能并长期衡量其可靠性。MPS机器人工具快换装置的初步试验是在离线状态下进行的,标准是达到30,000次无故障循环。在大约 8 个月的时间里,总共进行了 42,000 次无故障或故障循环后,决定将相同的工具快换装置上线进行进一步评估。MPS系统被集成到生产线上的机器人上,该机器人执行最苛刻的任务和最频繁的换刀循环,这是对史陶比尔换枪盘制造质量和性能的真正考验。

结果

史陶比尔的 MPS 机器人换枪系统现已用于 64 台机器人上

史陶比尔的MPS机器人换枪系统在严格的在线生产试验中表现出了卓越的可靠性,因此决定在2021年新安装的白车身生产线上的全部64台机器人上使用史陶比尔的解决方案。MPS机器人工具快换系统与点焊枪、接缝密封胶喷涂系统和夹具系统配合使用,用于在生产过程中搬运不同的卡车驾驶室部件。史陶比尔机器人换枪盘在这些应用中的有效载荷为200至500公斤。机器人换枪盘处理的介质和信号包括用于点焊操作的高电流(120安培)、敏感信号数据以及水和空气服务。史陶比尔电气连接模块上的自清洁插针和MultiDnet快速更换触点也为实现沃尔沃卡车所要求的可靠性和一致性连接做出了重要贡献。

合作伙伴

沃尔沃卡车工厂位于法国布兰维尔。该工厂拥有约 1,900 名员工,从事生产所有雷诺卡车驾驶室、中型和中重型沃尔沃卡车驾驶室所需的各种金属冲压、焊接、喷漆和修整作业。此外,该工厂还与 DAF 签订合同,为其生产中型和中重型卡车驾驶室。自 2021 年起,该工厂还开始批量生产用于配送的电动汽车。

"「我們的標準是為這個項目選擇最可靠的供應商,而這就是史陶比尔」。"

Wilfried Graindorge - Robotics Technician - Volvo Blainville